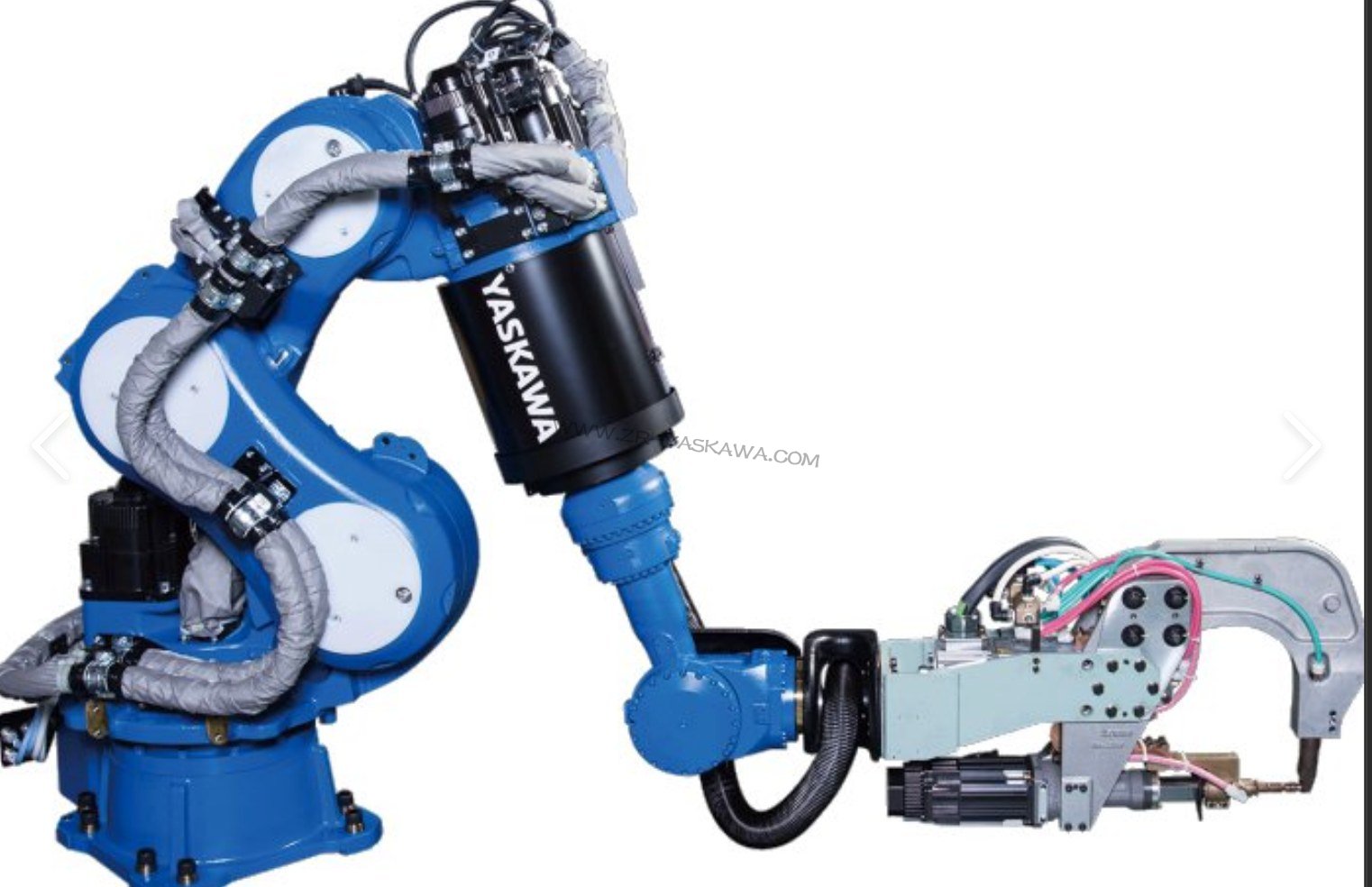

YASKAWA点焊机器人是汽车制造行业中不可或缺的一员,专门负责将金属部件通过强大的电流紧密连接在一起。它利用金属间接触时产生的电阻加热原理,在极短的时间内使接触区域达到熔点以上,从而形成牢固的焊缝。如果安川机器人维修焊接头的位置存在偏差,不仅会影响产品质量,还可能带来安全隐患。

焊接头位置偏差的影响

长期存在的焊接头位置误差会导致设备承受额外的压力和热量,增加了YASKAWA机器人故障率及安全事故发生的风险。频繁的位置错误还会造成焊接工具与工件或其他机械部件之间的碰撞,加速工具的磨损甚至损坏。

安川机器人维修步骤详解

为了解决这些问题并确保生产线顺畅运行,以下是针对焊接头位置偏差的一系列修复措施:

参数调整:先需要确认所有焊接设置(如电流强度、电压水平以及移动速度)都符合当前材料规格要求。不恰当的配置往往是导致焊缝偏移的原因之一。

程序审查:仔细检查编程代码是否有被意外更改过,因为这也可能引起操作上的问题。

TCP校准:执行工具中心点(Tool Center Point, 简称TCP)校正来保证焊枪尖端能够准确地对准预定位置。此过程通常包括在多个不同姿态下收集数据,并由系统自动计算最佳尺寸值。

轴心复位:定期检查安川机器人每个运动轴线的原点设定是否正确无误。当发现有持续偏离趋势时,则应重新进行零位标定。

电极维护:随着使用时间增长,电极表面会逐渐损耗,进而影响到打点精度。建议加快更换频率或向供应商咨询更合适的解决方案。

结构检查:仔细查看MOTOMAN机器人维修焊钳是否存在物理上的变形或者位移现象。一旦发现问题,应及时予以修正或更新相关配件。

工件定位:确保待加工零件正确安装于工作台上,避免因装配不当而导致实际焊接地点偏离预期目标。

夹具稳定性:验证固定装置是否足够坚固可靠,以防止在作业过程中发生松动而干扰到最终结果。

路径优化:重新审视现有的焊接路线规划及其对应的参数设定,力求达到最佳化效果;考虑改进工序流程以减少不必要的形变和移动距离。

传感反馈系统检测:确保所有内置传感器功能正常运作,能够实时监控整个焊接过程并对异常状况做出快速响应。缺乏有效的监测机制可能会让潜在问题难以察觉并得到及时处理。

环境控制:尽量降低外部因素如气流扰动、地面震动等对机器性能的影响,必要时采取相应隔离措施。此外还需按时开展日常保养工作,比如清理喷嘴内部残留物以防堵塞水路循环系统;定期给关键部位加油润滑,并更换已经老化失效的零部件;对于那些发出异响或表现出不正常振动的行为给予高度重视,尽早查明原因并采取补救措施。

通过上述方法的综合运用,可以有效地提升安川点焊机器人维修的工作质量和效率,延长其使用寿命,同时也为企业节省了大量的MOTOMAN机器人维修成本。