米勒机器人维修,米勒焊机操作说明书

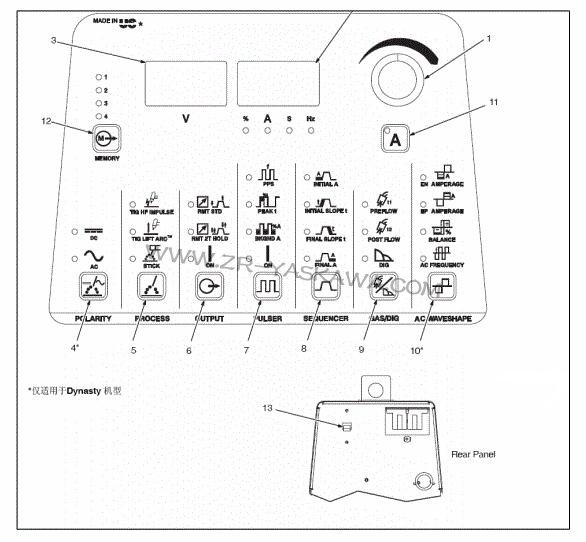

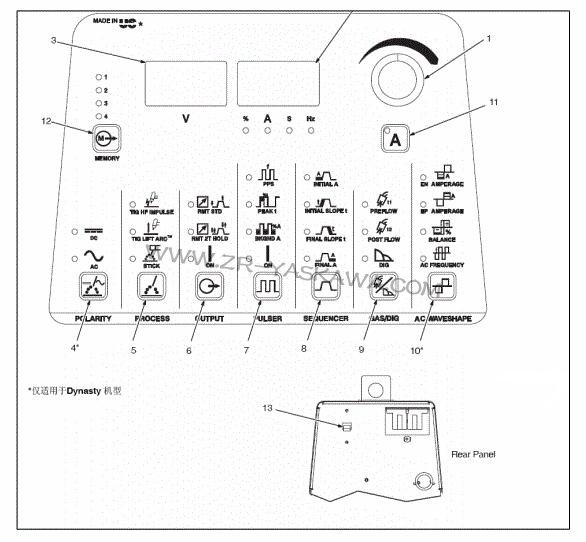

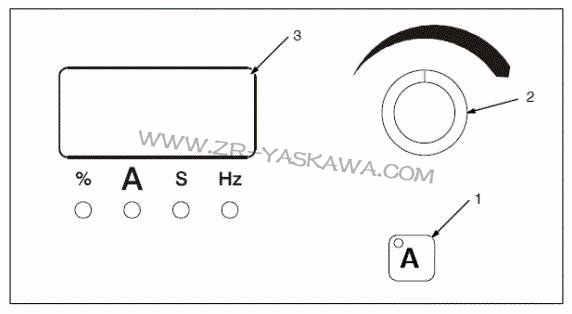

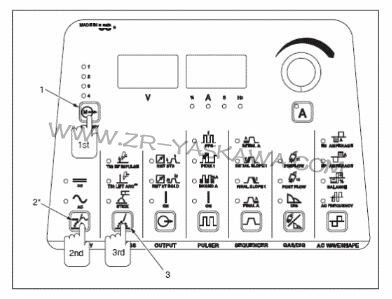

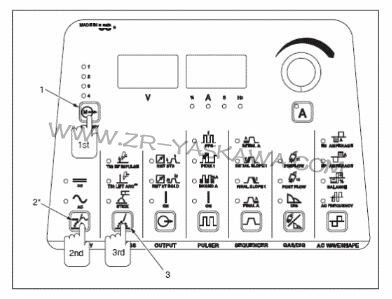

1-1控制按钮

注:1、对于所有前面板触摸开关控制钮:按下触摸开关,使灯亮,启动功能。

2、铭牌上的绿标表示TIG功能,灰色表示正常的手弧焊功能。

1.编码控制钮

2.电流及参数显示表

3.电压表

4.极性控制钮

5.工艺控制钮

6.输出控制钮

7.脉冲控制钮

8.工序控制钮

9.气体/电极力控制钮

10.交流波型控制钮

11.电流和点焊时间控制钮

12.存储按钮

13.电源开关

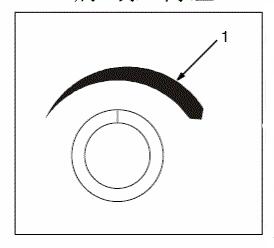

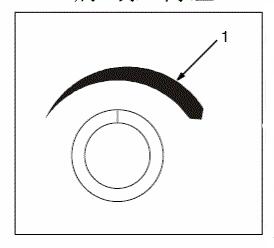

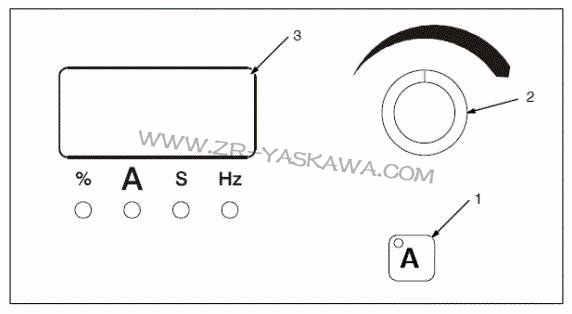

1-2编码控制钮

1、编码控制钮

利用本控制钮,与面板上的功能触摸开关一起设置该功能的参数值。

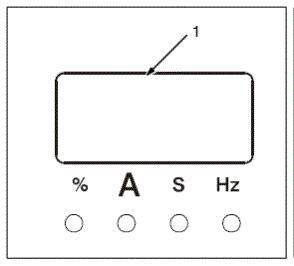

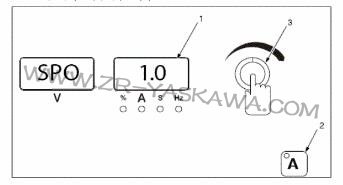

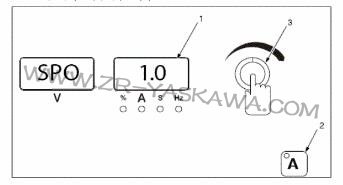

1-3电流控制钮

1A电流控制按钮2编码控制钮3电流表注:当脉冲功能起作用时,按下电流控制按钮,转动编码器,以设定焊接电流或峰值电流。

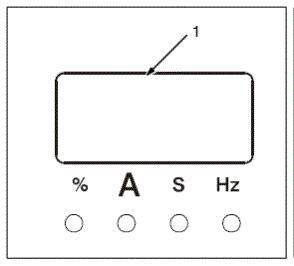

1-4电流及参数显示表

1-4电流及参数显示表

电流表

电流表显示焊接时的电流值,也可以显示下列的预设参数:电流、时间、百分比或频率。电流表正下方的LED等也变亮。

1-5电压表

电压表

显示输出或开路电压。如果输出关闭,电压表将显示(一)

1-6极性控制钮

1极性控制钮

按下触摸按钮直道期望的LED等亮。DC---对TIG焊,设置机器到DCEN;手弧焊设置到DCEP。

AC---对TIG和手弧焊使用交流。

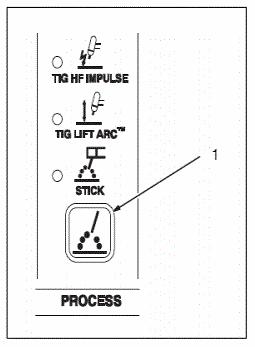

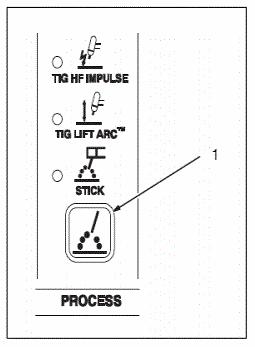

1-7工艺控制钮

工艺控制钮

触压触摸按钮,直到所选工艺的等变亮。

高频脉冲---是一种高频脉冲启弧方法,可用于交流或直流TIG焊接。提弧启弧----是一种启弧方法,其中钨极必须与工件接触,该方法可

1-8高频启弧和高频TIG启动程序

提升启弧:当提升启弧按钮灯亮,按下列步骤启弧,在焊接开始处把钨极触及工件,用焊枪触发开关、脚控器或手控器接通输出和保护气。把钨极在工件上保持1-2秒,然后慢慢提升。

焊极提起后,电弧生成。

在钨极触及工件前不存在正常的开路电压,仅在钨极和工件间存在较低的感应电压,直到钨极触及工件后才激发固态输出接触器,因此钨极不会出现过热、粘条或被污染。

应用:当不允许使用高频启弧或要取代划擦启弧时。提升启弧用于DCEN或ACTIG工艺。

高频启弧

当高频启弧按钮灯亮,按下列步骤启弧,输出接通后,打开高频帮助启弧,启弧完成后关闭高频,断弧再次帮助重新启弧。

应用:当需要非接触启弧时,高频启弧用于DCEN GTAG工艺。

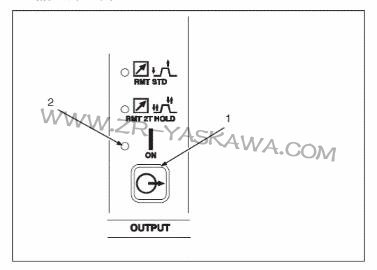

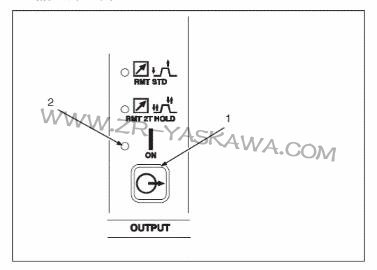

1-9输出控制钮

1、输出控制按钮

按下按钮,直到希望参数的LED灯亮。

标准远控--应用:与脚踏或手控电流控制器一起使用远控触发。注:脚控或手控远控电流控制器连接后,初始电流、起始坡升、终止坡降、及终止电流由远控器控制。如果使用开/关型触发开关,它必须是一个维持开关,所有的程序功能有效,必须由操作者设定。

远控2T保持--应用:长距离焊接时,使用远控触发保持(2T)。如果脚控或手控电流控制器连接到底电源上,仅触发输入有效。注:本开关的功能可以设置为3T、4T、微逻辑或点焊控制。

开启---选定2秒钟后,输出将通电。应用:手弧焊(SMAW)或不使用远控器的提升启弧时使用输出开启

2、开启LED输出时开启LED灯闪蓝光。

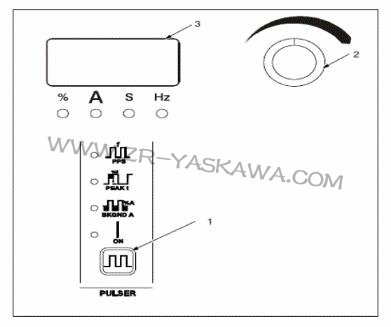

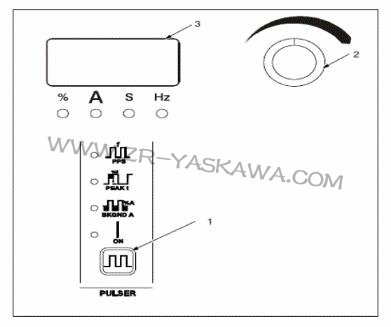

1-10脉冲控制按钮

1.脉冲控制按钮

选择TIG焊工艺时可以使用脉冲,控制钮可以在焊接时按下按钮启脉冲。开启(ON)---该LED灯亮,关闭脉冲时,按下、释放钮开启(ON)LED灯熄灭。

2.编码控制钮(设定数值)

3.电流表(显示数值)PPS(每秒钟的脉冲或脉冲频率),用于确定焊缝的外观;

PEAK:每个脉冲循环内可处于峰值电流水平部分的比例;BKGNDA(基值电流):利用基值电流设定脉冲谷部的焊接电流,

它可以冷却焊接熔池,影响整个加热输入,基值电流为峰值电流的百分比。

注:峰值电流由电流控制钮设定,峰值电流是脉冲循环中允许的最大焊接电流,焊接穿透直接随峰值电流改变。

应用:脉冲是指焊接输出的升高部分由宽度、高度和频率控制,形成焊接输出脉冲,这些脉冲及其间的低电流水平(称作为基值电流)循环地加热和冷却焊接熔池,这种组合影响可以更好的控制穿透、焊缝宽度、、余高、咬边及热量输入。

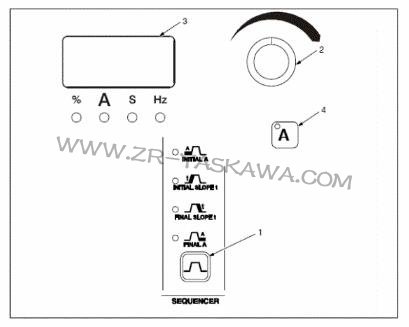

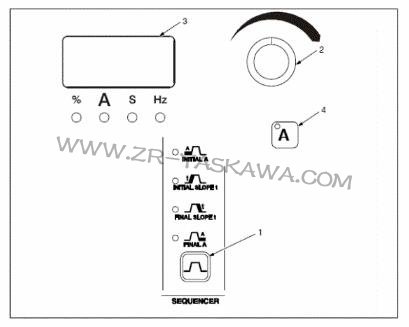

1-11工序控制按钮

1、工序控制钮

选择TIG工艺时有工序控制功能,但在标准远控模式下,脚控或手控电流远程控制器与远程插座连接后,此功能不起作用。按下按钮直到期望参数的LED灯亮。

2、编码控制钮(设定参数)

3、电流表(显示数值)INITIALA(初始电流):使用控制钮选择不同于焊接电流的初始电流。

应用:初始电流可用于在熔敷填充材料前帮助预热材料或确保软启弧。

INITIALt(启始时间)(仅适用于带自动化选项的机型):再次按下工序控制钮,旋转编码钮,设定开始焊接前需要的时间。

INITIAL slopet(初始坡升时间):利用控制钮设定从初始电流上升到焊接电流所需的时间,设定为零时,无该功能。

4、电流控制钮

焊接时间(仅适用于带自动化选项的机型):按下电流开关按钮两次,设定需要的焊接时间。

FINAL slope t(终止坡降时间):利用控制钮设定从焊接电流到终止电流所需的时间。设定为零时,无该功能。

应用:焊材易产生裂纹或为了消除焊后弧坑时,应该采用终止坡降。

FIANLA(终止电流):用于设定焊接电流下降之后的电流。

FINALt(终止时间)(仅适用于带自动化选项的机型):再次按下工序控制按钮,旋转编码钮,设定终止电流时间。

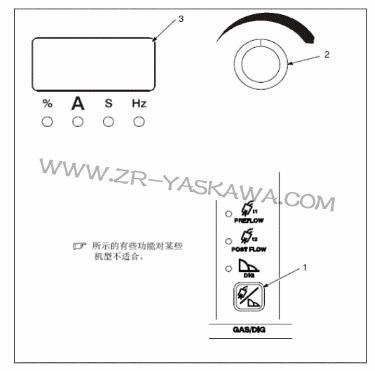

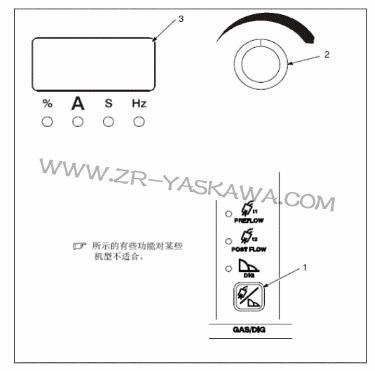

1-12气体/电弧力控制按钮

1、气体/电弧力控制按钮

按下控制按钮,直到选定功能的LED灯亮。

2、编码控制钮(设定数值)

3、电流表(显示数值)预先送气:高频TIG工艺时,预先送气显示在控制面板上,利用控制钮设置启弧前气流的时间。

应用:预先送气用于清理焊接区域,帮助启弧。

滞后停气:TIG焊工艺时,利用控制钮设定焊接停止后气流的时间。

应用:滞后停气用于冷却钨极和焊缝,防止钨极和焊缝的氧化,如果钨极和焊缝的外观发黑,增加滞后停气时间。

电弧力控制:直流手弧焊工艺时。利用控制钮设定电弧力控制量。设置为零时,低弧压下的短路电流与正常的焊接电流相同。设置数增加,低弧压下的短路电流也增加。

应用:电弧力控制有助于启弧,通过增加低弧压下的电流进行垂直焊或仰焊,减少焊接时的粘条。

清理功能:为了打开气阀,启动清理功能,按下并保持调节按钮一定时间,清理时间可以设定为1到50秒,缺省设置为零。调整时,按住控制按钮的同时旋转编码控制钮,使用清理功能时,左边显示

[pug],右边显示清理时间。按下任何开关,清理将结束显示,但气流仍继续,直到达到预设的时间。应用:清理功能用于清洁气管。

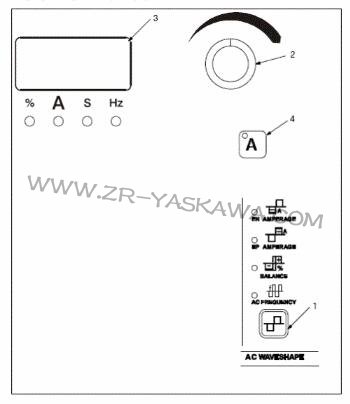

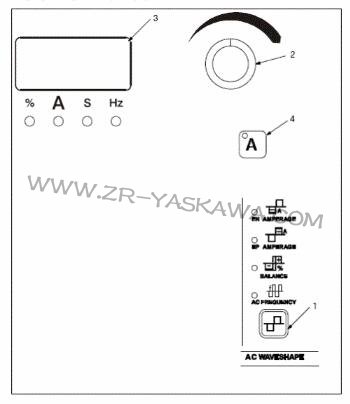

1-13交流波型控制钮

1、交流波型控制按钮

按下控制按钮直到期望功能的LED灯亮起。

2、编码控制钮(设定数值)

3、电流表(显示数值)

平衡:交流平衡控制仅在交流TIG时起作用,用于设定极性处于焊极负的时间的百分比。

应用:焊接氧化物形成材料,如铝和镁时,过度的清理没有必要。要形成好的焊缝,仅需沿着焊脚侵蚀2.5毫米的区域。使用交流平衡控制侵蚀区域的宽度。焊缝形式、设置、工艺变量和氧化物的厚度可能影响设定。

交流频率:交流频率控制仅在交流TIG时起作用,利用该控制设定交流频率。

应用:交流频率控制电弧宽度和方向。频率减少,电变宽、更分散,不容易控制方向,频率增加,电弧变窄、更集中,方向控制更容易,随着交频率的增加,焊接速度可能增加。

EN电流:使用该控制选择焊极负时的电流值。

EP电流:使用该控制选择焊极正时的电流值。

EN电流和EP电流可以使操作者分别控制正负半个循环的电流。EN和EP之比为2:1或3:1是一个很好的起始点。这样可以有清理作用,并向工件输送更多的能量,焊接速度更快,熔深更深。

4电流控制按钮

5平衡电流控制:设定EN电流、EP电流、平衡和频率下,改变平均电流,而保证EN电流和EP电流比不变,欲改变平均电流值,按下电流控制按钮,旋转编码控制按钮,改变的电流值显示在电流表上。

1-14点焊时间控制

1、点焊时间显示表

2、电流控制按钮

3、编码控制钮

设置点焊参数:按下电流按钮(显示表ALED灯亮),旋转编码钮设置点焊时间(0.1--25秒),缺省设置为1秒。

应用:为拼焊和薄板连接提供定时的焊接方式。

1-15存储

1、存储(程序存储1-4)按钮

2、极性控制按钮(仅适用于Dynasty机型)

3、工艺控制按钮

创造、改变或恢复一个焊接参数程序时,执行如下操作:

首先,按下存储按钮,直到所选的程序存储位置处的LED灯亮。

其次,按下极性控制按钮,直到希望的极性AC或DC的LED灯亮。

第三,按下工艺按钮,直到选择的工艺一高频脉冲TIG、提升启弧TIG、或手弧的LED灯亮。第四,改变或设置所有的参数。