在工业自动化生产中,Yaskawa 安川机器人凭借其出色性能成为企业高效生产的得力助手。而驱动器作为机器人动力输出与运动控制的关键部件,一旦出现缺相故障,将严重干扰机器人正常运行,此时专业的安川机器人维修刻不容缓。

缺相故障原因剖析

电源线路问题:供电电源的三相线路中,可能存在某一相电线断路、接触不良或熔断器熔断的情况。在复杂的工业电气环境中,电线可能因长期使用出现老化、破损,导致导线断裂。或者接线端子处由于振动、氧化等原因,出现松动,接触电阻增大,进而引发缺相。例如,在一些老旧厂房,电气线路老化严重,安川机器人驱动器缺相故障发生概率更高。

驱动器内部故障:安川机器人驱动器内部的功率模块是将电能转换为驱动电机运转的关键元件。若功率模块中的某一相功率器件损坏,如 IGBT(绝缘栅双极型晶体管)击穿,就会造成驱动器输出缺相。此外,驱动器内部的控制电路出现故障,无法正确控制功率模块的输出,也可能导致缺相现象。比如控制电路中的某一芯片损坏,影响了对三相输出信号的控制。

电机故障关联:虽然是驱动器缺相问题,但电机本身的故障也可能引发类似现象。当电机绕组出现匝间短路、断路等故障时,会导致电机三相阻抗不平衡。驱动器为了维持电机运转,会出现某相电流异常增大或减小,甚至出现缺相保护动作。例如,电机长期在高负荷、高温环境下运行,绕组绝缘老化,易发生短路故障,牵连驱动器出现缺相表现。

维修流程

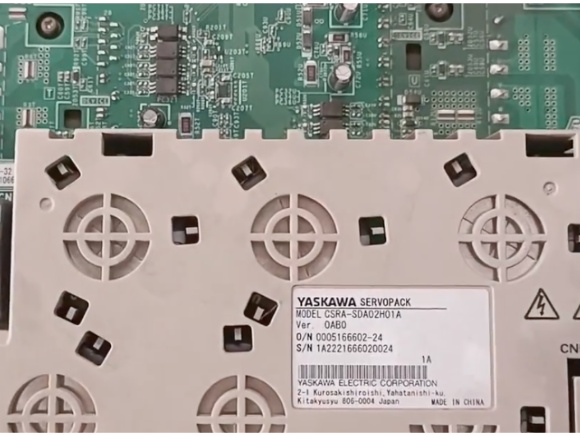

故障诊断:安川机器人驱动器维修人员到达现场后,首先对电源线路进行检查。使用万用表测量三相电源输入电压,判断是否存在某相电压缺失或过低的情况。若电源输入正常,则进一步检查驱动器内部。打开驱动器外壳,观察功率模块外观,查看有无明显的元件烧焦、炸裂痕迹。同时,利用专业检测设备,检测驱动器控制电路的信号输出,确定故障发生的具体部位。

制定维修方案:依据故障诊断结果,维修人员制定针对性方案。若为电源线路问题,查找断路点或更换损坏的电线、熔断器,重新紧固接线端子,确保电源线路连接可靠。对于驱动器内部功率模块故障,选用同型号、同规格的功率器件进行更换。在更换控制电路芯片时,需小心操作,确保焊接质量。若电机故障引发缺相,对电机绕组进行修复或重绕,使电机三相阻抗恢复平衡。

维修实施:在更换功率模块时,维修人员使用专业工具,小心拆卸旧器件,清理安装部位。安装新功率器件时,严格按照操作规程,控制好焊接温度与时间,确保安装牢固、接触良好。修复电源线路时,选用质量可靠的电线,确保连接紧密。对电机绕组维修时,严格把控绕线工艺与绝缘处理,保证电机性能恢复。

测试与验证:维修完成后,对驱动器进行通电测试。先空载运行,观察驱动器的三相输出电压是否正常,电机运转是否平稳,有无异常噪声与振动。然后,连接安川机器人本体,逐步加载模拟实际工作负载,再次检查机器人运行状态,确保缺相故障已彻底排除,完成安川机器人维修工作。

预防措施

定期电气检查:企业建立定期的电气线路检查制度,对供电电源线路、驱动器接线等进行检查。及时更换老化、破损电线,紧固松动接线端子,确保电气连接稳定。

优化工作环境:改善安川机器人工作环境,避免高温、潮湿、多尘等恶劣环境。安装散热设备、除湿机、防尘罩等,减少环境因素对驱动器和电机的影响。

完善监测系统:安装电气参数监测系统,实时监测电源电压、电流以及驱动器输出状态。一旦出现异常,及时报警,便于工作人员提前发现并处理潜在问题,降低安Yaskawa机器人维修频率,保障生产稳定进行。