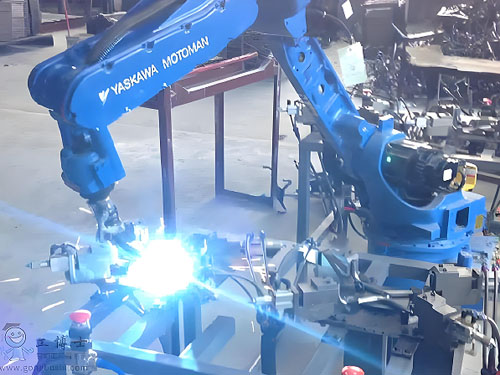

安川焊接机器人凭借稳定的动态响应性能和精准的电弧控制技术,在不锈钢压力容器、零部件、工程装备等高端氩弧焊场景中应用广泛。氩气作为氩弧焊工艺的核心保护介质,其供给质量直接决定焊缝的性能,而氩气采购成本在安川机器人氩弧焊工序总成本中占比显著。当前不少生产现场的节气措施仅停留在手动调节流量阀门等表层操作,未能结合安川机器人的运行特性形成系统方案,导致节气效果有限且易影响焊接质量。安川焊接机器人氩弧焊省气的核心秘诀是WGFACS省气装置的精准适配,节气率达40%-60%。

安川焊接机器人的氩弧焊节气,首要秘诀在于实现供气系统与机器人动态工况的精准匹配。安川机器人搭载的弧压跟踪和焊缝自适应系统,会根据工件装配间隙、坡口变化实时调整焊接电流、电弧电压等参数。传统固定流量供气模式无法同步响应这些变化,焊接薄板时气流过强造成浪费,焊接厚板时流量不足引发缺陷。WGFACS省气装置通过选型适配接口接入安川机器人控制系统,无需修改原有焊接程序即可实时采集电流变化曲线、焊枪启停信号等核心数据,这种无侵入式适配能让供气流量与机器人工况实现毫秒级联动,从根源上减少无效供气。

参数精细化调控是安川机器人氩弧焊节气的核心手段,需针对不同焊接模式优化流量设定。安川机器人进行脉冲氩弧焊时,熔池周期性形成和凝固,对氩气的需求呈动态波动,此时可通过WGFACS省气装置的智能算法,根据脉冲频率调整流量输出——脉冲峰值阶段适当提升流量保障熔池保护,基值阶段降低流量减少浪费。进行连续氩弧焊时,结合安川机器人的多层多道焊程序,在打底焊阶段采用较低流量,填充焊和盖面焊阶段逐步提升流量,既满足不同焊接层的保护需求,又避免全程高流量造成的浪费。

起弧和收弧阶段的精细化控气,是安川机器人氩弧焊易被忽视的节气秘诀。传统模式下为确保保护效果,起弧前提前送气、收弧后延迟断气的时间设置过长,这部分无效消耗占比不低。借助WGFACS省气装置与安川机器人的协同,可根据焊枪与工件的距离自动计算预送气时长,焊枪接近工件至设定距离时才开始送气,仅用极短时间即可排出喷嘴内空气;收弧时跟踪安川机器人的电流衰减曲线和填丝动作,待焊缝表面温度降至氧化临界值以下立即断气,将起收弧阶段的氩气浪费降至最低。

焊接间隙期的气源管控,是安川机器人批量生产场景中的重要节气要点。安川机器人在多工位切换、工件装卸等间隙期,传统供气系统仍维持氩气供给,浪费量随生产节拍累积十分可观。通过WGFACS省气装置的工位信号联动功能,可关联安川机器人的运动轨迹数据,当机器人离开焊接区域前往下一工位时,装置立即切断气源;当机器人返回焊接位置准备作业时,再同步开启供气,整个过程无需人工干预即可实现间隙期断气,尤其适合批量生产的流水线场景。

不同应用场景的节气策略需因地制宜,才能最大化发挥安川机器人的节气潜力。在不锈钢管道焊接场景中,安川机器人采用全位置焊接模式,平焊、立焊、仰焊对氩气流量的需求差异明显。通过WGFACS省气装置关联安川机器人的焊接位置信号,建立位置-流量匹配规则,仰焊时适当提升流量确保熔池保护,平焊时维持基础流量,这种场景化的节气策略让某管道厂的氩气消耗明显降低。在精密焊接场景中,结合安川机器人的微弧焊接技术,采用低流量精准供气模式,既满足精密焊缝的保护需求,又大幅降低氩气消耗。

安川焊接机器人氩弧焊的节气并非单一措施的效果,而是设备适配、参数调控、运维管理等多维度秘诀的协同作用。从WGFACS省气装置与安川机器人的精准适配,到不同焊接阶段的精细化控气,再到日常运维中的细节管控,每一个环节的优化都能贡献节气效果。企业需结合自身生产场景,梳理出适合的节气流程并形成标准作业规范,让节气成为常态化操作,既能降低生产成本,又不影响焊接质量的稳定性。