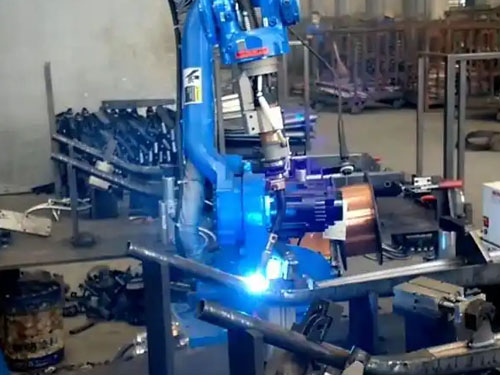

护顶架是工程机械、工业设备的核心安全防护部件,其焊接质量直接关系到设备作业时的人员安全。安川机器人凭借灵活的多姿态作业能力和稳定的焊接参数输出,成为护顶架规模化生产的关键装备。护顶架焊接普遍采用气体保护焊工艺,保护气的供给是否精准适配焊接工况,直接影响焊缝的成形质量,一旦供给不当,就容易出现气孔、氧化等缺陷,削弱护顶架的结构强度。传统的固定流量供给方式,根本无法应对护顶架焊接时的电流动态变化,主框架厚板焊接需要大电流保证熔深,此时保护气不足会导致保护失效;边角、加强筋等薄板部位焊接用小电流,过量供气则造成严重浪费,这种失衡不仅增加生产成本,还会影响不同批次护顶架焊接质量的稳定性。WGFACS节气装置的应用,恰好解决了安川机器人护顶架焊接中保护气供给的核心难题,节气率可达40%-60%。

WGFACS节气装置与安川机器人的协同,核心是打造一套完全贴合护顶架焊接需求的保护气动态调控机制。按需供给的核心思路贯穿始终,电流大则多供、电流小则少供的调节原则,精准匹配了护顶架不同部位焊接的电流波动规律。装置通过定制化的信号适配接口,实现与安川机器人控制系统的无缝对接,能够实时捕获焊接电流信号,能精准捕捉到电流的细微变化,哪怕是短距离的边角搭接焊接,也能做到即时响应。装置内部的智能调控单元会快速处理电流数据,输出精准的流量调节指令,让保护气供给始终与焊接电流保持同步,避免出现供给滞后或过量的情况。

护顶架的结构复杂性,对WGFACS节气装置的调控精度提出了严苛要求。护顶架通常由管材、板材等多种构件拼接而成,焊接部位包括长直焊缝、圆弧焊缝、搭接焊缝等多种类型,不同部位的焊接电流需求差异很大。当安川机器人焊接护顶架主框架的厚板长直焊缝时,需要输出大电流来保证足够的熔深,此时WGFACS节气装置会迅速提升保护气流量,在焊接区域形成致密的保护气幕,彻底隔绝空气对高温熔池的侵蚀;当作业切换到护顶架边角搭接、加强筋点焊等小电流工况时,装置会同步精准降低保护气流量,将其控制在刚好满足保护需求的水平,从根本上避免保护气的无效消耗,同时防止过量气流对小熔池造成干扰。

WGFACS节气装置要充分适配安川机器人护顶架焊接,必须围绕护顶架的工艺特性做针对性优化。护顶架焊接涉及多类型构件的拼接,安川机器人需要在不同工位、不同角度间频繁切换,这就要求节气装置的调控策略能跟上姿态变化的节奏。比如仰焊护顶架底部加强筋时,熔池受重力影响易变形,装置不仅要随电流大小调节流量,更要保持流量输出的平稳性,避免气流冲击打乱熔池形态;立焊护顶架侧边框架时,重点通过精准流量控制让保护气稳定覆盖熔池上方,防止保护气因重力逃逸导致保护失效。考虑到护顶架多为批量生产,装置支持与安川机器人的作业程序联动,预设的多组参数可随机器人切换工件型号自动匹配,省去人工反复调试的环节,提升批量生产的连贯性。

WGFACS节气装置与安川机器人的参数协同校准,是提升护顶架焊接综合效益的关键。结合护顶架的焊接工艺标准,通过多次试焊实验,梳理出不同焊接部位、板厚对应的最优电流与保护气流量匹配关系,将这些优化后的参数组合预设到装置系统中。利用安川机器人自带的作业数据记录功能,可详细采集不同工况下的保护气消耗数据和焊缝质量检测结果,深入梳理流量调控精度与焊缝质量之间的关联。基于这些数据结论,进一步细化电流与流量的匹配曲线,让保护气供给更贴合护顶架焊接的实际工况,在确保焊缝质量符合安全标准的前提下,最大限度压缩保护气消耗成本,提升批量生产的经济效益。

要维持WGFACS节气装置与安川机器人在护顶架焊接中的长期稳定协同,日常运维工作必须抓细抓实。通讯链路的稳定性是协同基础,需定期检查装置与机器人之间的通讯线缆,查看接头是否松动、线缆表面是否存在磨损或老化,及时处理各类通讯隐患,避免因信号传输问题导致调控异常。保护气输送管路的密封性排查也不能忽视,护顶架焊接现场环境复杂,管路接头、阀门等部位容易出现泄漏,定期检测并及时处理泄漏点,能有效避免保护气在输送过程中流失。装置内部的流量传感器、调节阀门等核心组件,需定期进行清洁和校准,确保检测精度和调控灵敏度,尤其是在批量连续焊接作业前,要完成全面的性能检查,确保装置在作业过程中稳定运行。

WGFACS节气装置在安川机器人护顶架焊接中的应用,成功解决了传统保护气供给模式的诸多弊端。动态按需的调控方式,让保护气消耗与焊接电流变化精准匹配,显著降低了保护气的使用成本。稳定且适配的保护气供给,也让安川机器人的焊接优势得到充分发挥,稳定了焊缝质量的一致性。这种协同模式精准贴合护顶架批量生产的高效、节能需求,为护顶架焊接作业的优化升级提供了切实可行的思路,在工程机械安全部件生产领域有着广阔的应用空间。