工作原理

WGFACS节气装置的核心工作原理是基于对焊接过程中的关键参数进行动态监控与调节。具体来说,它包括以下几个主要环节:

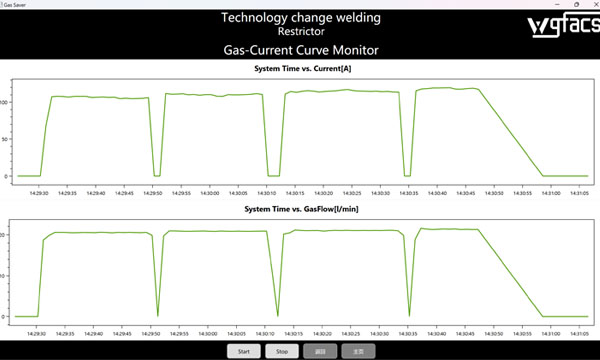

实时数据采集:系统内置高精度传感器,能够实时监测焊接电流、电压以及焊接速度等参数。这些数据为后续的气体流量调整提供了准确依据。

智能算法分析:根据采集到的数据,WGFACS采用先进的算法进行分析,预测出当前焊接状态下所需的最佳气体流量。在焊接电流较大的情况下,系统会自动增加气体流量以保证熔池的良好保护;而在低电流或非焊接状态下,则相应减少气体供应,避免浪费。

精准流量控制:通过精密的执行器,WGFACS可以快速响应并精确调整保护气体的供给量。这种即时反馈机制确保了气体流量始终处于最优状态,既满足了焊接要求,又最大限度地减少了气体消耗。

技术特点与优势

WGFACS智能节气装置具备多项技术特点,使其在实际应用中展现出显著的优势:

高精度调节:系统采用高灵敏度传感器和高性能执行器,能够实现毫秒级的响应速度和微升级的流量调节精度,确保每一次焊接都能达到最佳效果。

自动化程度高:无需人工干预,WGFACS可以根据焊接工艺的变化自动调整气体流量,大大简化了操作流程,降低了人力成本。

适应性强:无论是薄板还是厚板焊接,无论是高速焊接还是精细焊接,WGFACS都能灵活应对,适用于多种不同的焊接场景。

节能环保:通过精确控制气体流量,WGFACS显著减少了保护气体的使用量,降低了企业的运营成本,并且有助于减少温室气体排放,符合绿色制造的要求。

应用案例与成效

汽车制造企业:在引入WGFACS节气装置之前,每月的焊接气体成本高达数十万元。使用该装置后,气体消耗量显著降低,每月节约成本约30%-50%,同时焊接质量明显提升,减少了因焊接缺陷导致的返工成本。

金属加工企业:通过应用WGFACS节气装置,不仅降低了气体消耗,还提高了生产效率。该企业在使用装置后,每年的气体费用减少了数十万元,同时产品质量得到了显著提升,增强了市场竞争力。

大型钢结构制造企业:安川焊接机器人装配WGFACS保护气体省气设备后,气体使用量较之前减少了约30%-50%。精准的气体控制使得焊接质量得到进一步提升,焊缝气孔、氧化等缺陷明显减少,一次焊接合格率大幅提高,减少了因质量问题导致的返工成本。

未来展望 WGFACS智能节气装置通过其创新的工作原理和技术特点,为解决焊接过程中的气体浪费问题提供了一种有效的解决方案。随着技术的不断进步,相信安川焊接机器人在节气方面还会有更多的突破和提升,进一步推动工业焊接的智能化和绿色化发展。