在现代工业制造领域,焊接技术作为连接金属材料的核心工艺,其效率与成本控制直接关系到企业的生产效益与竞争力。特别是在自动化、智能化趋势的推动下,安川焊接机器人凭借其高精度、高效率及高稳定性的表现,在二保焊(二氧化碳气体保护焊)领域占据了重要地位。然而,随着环保意识的增强和生产成本的上升,如何在保证焊接质量的同时,实现气体的有效节约,成为了行业内外共同关注的焦点。在此背景下,安川推出的WGFACS节气装置,为二保焊应用带来了革命性的省气解决方案。

二保焊,因其成本低廉、操作简便、焊接效率高,被广泛应用于汽车制造、钢结构建设、机械制造等多个行业。传统的二保焊过程中,二氧化碳气体的消耗量巨大,不仅增加了生产成本,还对环境保护提出了挑战。特别是对于使用安川焊接机器人的生产线,如何在保持高效作业的同时,实现气体的精细化管理,成为提升整体效益的关键。

WGFACS节气装置,是安川针对二保焊应用专门研发的一项创新技术。其核心在于通过高度集成的智能控制系统,实时监测焊接过程中的气体流量与压力,并根据焊接参数的变化动态调整气体供给量。这一机制有效避免了传统焊接中因气体过量供给而造成的浪费,实现了按需供给的智能化管理。

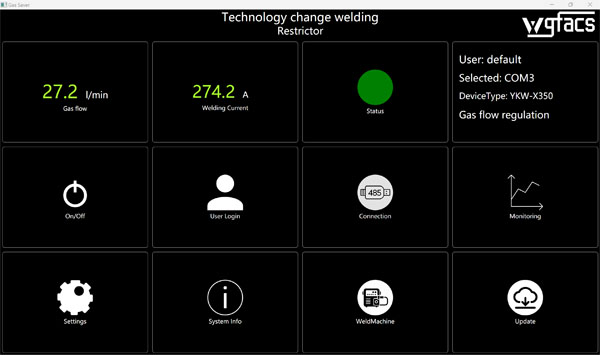

智能监测与调节:WGFACS节气装置内置高精度传感器,能够实时监测焊接电弧状态、焊接速度、工件材质等多维度信息,并通过智能算法快速计算出最优的气体供给策略。在焊接过程中,系统能够实时调整气体流量,确保焊接质量的同时,最大限度地减少气体消耗。能效优化策略:基于实时监测数据,WGFACS节气装置能够自动调整焊接参数与气体供给模式的匹配度,如在起弧、稳弧、收弧等不同阶段采取不同的气体供给策略,进一步提升能效。此外,系统还能够根据焊接任务的复杂度和工件材料差异,预设不同的气体节约模式,实现更加精细化的管理。用户友好界面:WGFACS节气装置配备有直观易用的操作界面,操作人员可以轻松查看焊接过程中的气体消耗情况、节能效果及系统运行状态,便于进行实时监控和调整。

在实际应用中,WGFACS节气装置为安川焊接机器人带来了显著的气体节约效果。据统计,与传统二保焊相比,采用该方案的焊接作业气体消耗量可降低30%-50%,特殊场景达60%,具体数值依据焊接任务复杂度、工件材料差异及操作人员技能水平而有所波动。这一成果不仅直接降低了生产成本,还减少了温室气体排放,符合全球绿色低碳的发展趋势。

此外,WGFACS节气装置的应用还带来了焊接质量的提升。由于气体流量的精准控制,有效避免了因气体不足或过量导致的焊缝缺陷,如气孔、裂纹等,从而提高了产品的成品率和可靠性。同时,智能化的气体管理也减轻了操作人员的负担,使得他们可以更加专注于焊接质量的监控与调整,提升了整体作业效率。

随着智能制造的深入发展,对资源高效利用和环境保护的要求日益提高。安川焊接机器人搭载WGFACS节气装置的方案,不仅是对当前焊接工艺的一次革新,更是对未来可持续发展路径的探索。未来,随着物联网、大数据、人工智能等技术的不断融合,WGFACS节气装置有望实现更加精细化的气体管理,甚至与其他智能设备联动,形成完整的智能制造生态系统,进一步提升生产效率和资源利用率。

安川焊接机器人省气方案——WGFACS节气装置,以其独特的智能调节技术和显著的节能效果,为二保焊领域树立了新的标杆。它不仅满足了企业对成本控制和生产效率的双重需求,更为推动制造业向绿色、智能、高效转型提供了有力支撑。在追求高质量发展的今天,这一方案无疑具有深远的意义和广阔的应用前景。