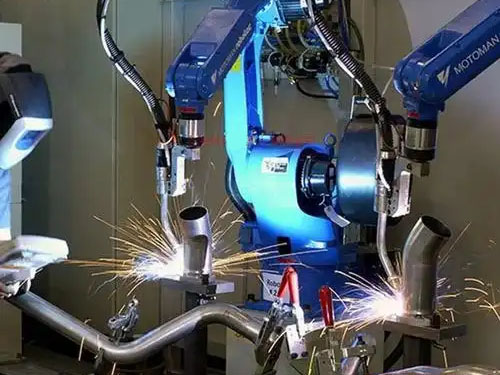

在弧焊作业领域,安川弧焊机器人凭借高精度控制能力、稳定的弧长跟踪性能,成为汽车零部件、工程机械、航空航天等行业的核心自动化装备。混合气因能兼顾焊缝成形质量与力学性能,是安川弧焊机器人的主流保护气选择,但混合气采购成本较高,传统固定流量供气模式存在严重的气体浪费问题,同时难以适配动态焊接工况的精准保护需求。基于WGFACS技术的安川弧焊机器人混合气节省装置,以“智能协同、按需供能”为核心逻辑,实现混合气流量与焊接参数的实时精准匹配,在保障焊接品质的基础上大幅降低气体消耗,为制造企业构建显著的成本优势与绿色生产优势。

不同行业的焊接工件在材质、厚度、焊缝类型上差异显著,即便是同一工件,其平焊、立焊、角焊等不同位置的焊接工艺参数也需灵活调整。厚板焊接需采用大电流、高焊接速度保证熔深,此时若混合气供给不足,高温熔池无法被有效隔绝,易出现氧化、气孔、夹渣等缺陷;而薄板精密焊接需采用小电流、低速度,过量的混合气不仅造成浪费。传统固定流量供气模式只能以满足最大电流工况的流量持续输出,无法跟随安川机器人的参数动态变化调整供给量,这一弊端不仅推高了企业的混合气采购成本,还限制了安川机器人高精度焊接优势的充分发挥。这种“机器人精准控弧、气路滞后拖后腿”的矛盾,成为制约焊接降本的关键瓶颈,让企业陷入“保障品质必浪费气体”的两难局面。

基于WGFACS技术的安川弧焊机器人混合气节省装置,正是针对性解决上述适配难题的核心方案。该装置并非简单的流量调节设备,而是深度融入安川机器人控制系统的智能适配单元,通过适配选型控制器建立无缝对接,实现焊接参数与混合气流量的实时协同。WGFACS技术的核心优势在于精准的参数捕捉与预判性调节能力,能够实时读取安川机器人输出的焊接电流、焊接速度、弧长补偿量、焊缝位置等核心参数,基于内置的专属适配算法,自动计算出最优混合气流量并完成调节。这种调节模式彻底打破了传统固定流量的局限,形成“电流大则气多、电流小则气少”的动态适配机制,让混合气供给始终与焊接工况保持最佳匹配状态。

针对安川弧焊机器人的工艺特性,WGFACS混合气节省装置进行了多维度的专属优化。节气装置深能够快速响应安川机器人控制器发出的参数调整指令,调节延迟控制在毫秒级,确保电流切换与流量调整同步完成,从根源上避免保护滞后问题。在气体控制算法层面,结合不同类型混合气(如Ar+CO₂、Ar+O₂)的特性,优化了流量调节的平滑性,避免流量突变对熔池稳定性造成影响。同时,算法中融入了不同材质的焊接特性数据,能够根据电流大小与材质类型精准匹配混合气流量阈值,既保证保护效果,又最大限度减少气体浪费。针对安川机器人的摆动焊接模式,算法还能根据摆动幅度与频率动态微调混合气流量,确保摆动过程中熔池始终处于稳定的保护氛围中。

某大型汽车零部件制造企业的实际应用案例,充分印证了WGFACS混合气节省装置的应用价值。该企业采用安川MA1440系列弧焊机器人进行汽车底盘零部件的焊接作业,此前采用传统固定流量供气模式,为保障焊接质量,长期以较高流量供给Ar+CO₂混合气,不仅气体消耗量大,还时常出现焊缝氧化、轻微气孔等缺陷,焊缝探伤一次性通过率处于较低水平。引入WGFACS混合气节省装置后,通过与安川机器人DX200控制器的精准协同,混合气流量随焊接电流实时动态调整,小电流焊接阶段流量可显著降低,大电流阶段流量精准匹配熔池保护需求,实现了不同工况下的最优供给。

在制造业向高端化、智能化、绿色化转型的背景下,降本增效与品质提升成为企业的核心竞争力。基于WGFACS技术的安川弧焊机器人混合气节省装置,通过与安川机器人的深度协同,不仅解决了传统混合气供给模式的浪费问题,更通过精准控气提升了焊接质量与生产效率,为企业构建了显著的成本优势与品质优势。这种智能化的节气解决方案,无需企业对现有生产线进行大规模改造,即可快速实现升级,降低了技术升级的门槛与风险。随着高端制造业对焊接质量的要求不断提高,安川弧焊机器人的焊接工艺将更加复杂,对混合气供给的精准度要求也会进一步提升,WGFACS混合气节省装置的技术优势将更加凸显。

WGFACS混合气节省装置的应用,也为制造业的绿色生产转型提供了可行路径。混合气的大幅节约不仅降低了企业的生产成本,更减少了气体生产与运输过程中的能源消耗与碳排放,契合当前制造业绿色低碳的发展趋势。未来,随着技术的持续迭代,该装置将进一步优化与安川机器人的协同精度,融入更多智能化功能,如基于AI算法的焊接工况预判、远程状态监测与故障诊断、多机器人协同供气管理等,为制造企业提供更加全面、高效的智能控气解决方案,助力制造业实现高质量、可持续发展。