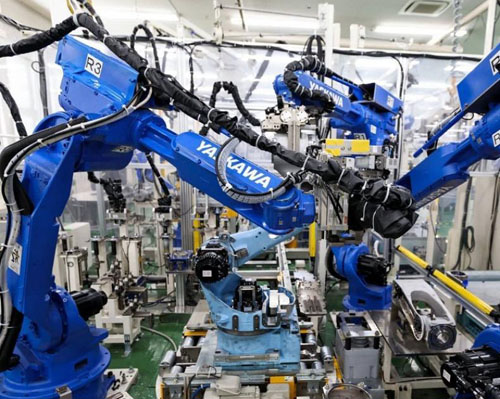

在自动化生产线日益复杂的今天,工业机器人作为关键设备之一,其运行稳定性直接影响整条产线的效率与产品质量。安川机器人凭借其高精度、高可靠性,在多个制造领域得到了广泛应用。即便性能优异,也难以避免因长期运行而带来的机械磨损与电气老化问题。安川机器人保养不仅是延长设备寿命的必要手段,更是提前识别潜在故障、避免突发停机的重要保障。

当机器人的硬件保养周期临近或已到期时,系统通常会通过报警代码或提示信息提醒操作人员进行检查与维护。这些信息有时可能被误认为是临时性异常,若未引起足够重视,可能会演变为更严重的设备故障,甚至导致整条生产线中断。如何正确解读并处理这些到期保养相关的故障信息,成为现场管理人员和维护人员必须掌握的一项技能。

一、保养到期信息的识别与分类

在安川机器人控制系统中,保养相关提示主要分为两类:一类为“建议保养”类信息,另一类为“强制保养”类信息。前者多用于润滑脂更换、减速机状态监测等周期较长的项目,后者则涉及伺服电机、编码器电池等关键部件的状态反馈。

某些型号机器人会在累计运行时间达到一定阈值后,弹出类似“J4轴减速机保养周期到达”的提示。这类信息并非立即影响机器人运行,但如果不及时处理,可能会引发后续的过热报警或定位误差增大等问题。或许有些用户会忽略此类提示,尤其是在生产任务紧张的情况下,但这其实是一种潜在的风险积累。

另一种情况是编码器电池电量不足导致的绝对位置丢失风险。这种信息一旦出现,意味着机器人下次断电重启后,可能无法准确恢复坐标原点,进而影响焊接、搬运等任务的执行精度。这类信息需要立即处理,否则可能带来更大的调试成本。

二、故障信息的应对策略

面对保养到期类故障信息,应采取分阶段、有重点的处理方式。首先,应建立完善的设备维护档案,记录每次保养的时间、内容及更换零件编号,以便对照系统提示判断当前状态是否正常。

其次,对于非紧急类保养提示,可结合产线排程安排集中处理,避免频繁停机影响生产节奏。有时候,同一时间段内有多台机器人同时触发保养提醒,统一安排检修反而能提高效率。 可借助机器人自带的诊断功能,查看各轴负载率、温度变化等数据,辅助判断是否需要提前干预。

而对于涉及编码器、制动器释放等关键项目的提示,则建议优先处理。

三、预防性保养机制的优化建议

为了更高效地管理安川机器人保养工作,企业可从以下几个方面着手优化:

入数字化管理系统:将每台机器人的保养周期、更换记录、报警历史录入到统一平台,实现预警自动推送与任务分配。

制定标准化作业流程:明确各类保养项目的操作步骤、工具要求及验收标准,减少人为判断差异。

加强技术人员培训:提升一线人员对报警信息的理解能力,使其能够快速判断哪些提示可以延后处理,哪些需要立即响应。

定期数据分析与趋势预测:通过采集机器人运行数据,分析关键部件的老化趋势,从而调整保养周期,实现由“定时保养”向“状态驱动保养”的过渡。

随着智能制造的发展,工业机器人不再是简单的执行机构,而是集传感、控制、通信于一体的复杂设备。在这种背景下,安川机器人保养已不再局限于传统的润滑、除尘等基础项目,而应逐步转向以数据为基础的预防性维护体系。

只有正确认识保养到期类故障信息的价值,并建立起科学、高效的处理机制,才能真正发挥机器人系统的稳定性和经济性。或许在未来的生产现场,设备的每一次停机都将是计划内的维护,而非突发的故障,这正是智能化运维的目标所在。