焊接过程中,保护气的稳定供给是保证焊缝质量的关键,但过量的气体消耗却让不少企业头疼——某汽车制造厂曾统计,其安川焊接机器人每年用于保护气的费用占焊接工序总成本的25%,其中近三成被白白浪费。如何让安川焊接机器人更“省气?WGFACS节气装置的出现,为解决这一问题提供了新的思路。

传统安川焊接机器人的保护气控制多采用固定流量模式,即根据工艺文件预设一个流量值(如氩气15-20L/min),在整个焊接过程中保持恒定。这种模式的问题在于,实际焊接需求随工况动态变化:比如,焊接薄板时所需的保护气量远低于厚板,但固定模式仍会“一刀切”供气;机器人从空行程进入焊接起点时,气体提前涌入却未被有效利用;甚至机器人在移动或等待时,气体仍在持续输出。这些“非必要消耗”叠加起来,造成了显著的浪费。

WGFACS节气装置的核心,是通过“动态感知-智能调节-协同执行”三步闭环,让保护气供给与实际需求“同频”,实现平均保护气节约30%-50%,特殊焊接场景可达60%。

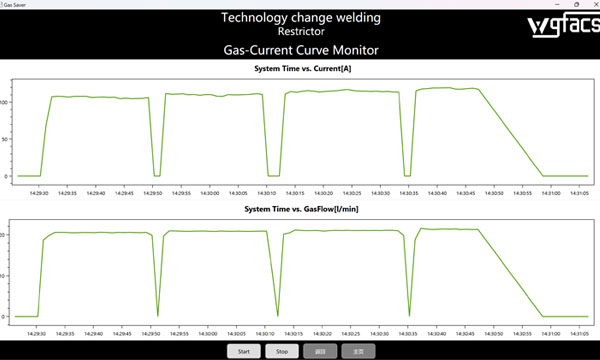

装置在焊枪前端部署微型传感器,实时采集焊接电流、电压、电弧长度等参数。这些参数直接反映了熔池的状态——例如,焊接铝合金薄板(1-2mm)时,小电流(80-120A)对应的电弧能量较低,熔池较小,此时只需12-15L/min的气体流量;而焊接不锈钢厚板(3-5mm)时,大电流(200-250A)需要更高的气体流量(25-30L/min)来覆盖更大的熔池面积。传感器的采样频率高达100Hz,能捕捉到0.01秒内的工况变化,为精准调节提供数据基础。

内置算法根据传感器数据,结合安川焊接机器人的焊接轨迹(如直线、圆弧、摆动焊),自动计算当前最优气体流量。例如:当机器人从空行程进入焊接起点时,算法会提前0.2秒将流量从“待机模式”(5L/min)提升至“起始保护模式”(18L/min),避免起弧瞬间的熔池暴露;在焊接过程中,若检测到电流因板材间隙波动(如0.2mm的微小变化),算法会在0.1秒内调整流量,确保保护效果稳定;当机器人完成焊接进入空行程时,流量立即降至“待机模式”,减少无效消耗。

WGFACS节气装置通过专用接口与安川焊接机器人的控制系统无缝对接,可直接调用机器人的焊接程序参数(如电流、速度),无需额外编程。其电磁比例阀的响应速度≤0.3秒,能完全匹配安川机器人高速运动的需求(如焊接速度600-1200mm/min),避免因流量调整滞后导致的气体浪费或保护失效。

WGFACS节气装置的价值,不仅在于直接降低气体成本,更在于推动安川焊接机器人的使用习惯从“粗放”向“精细”转变。通过实时监测和智能调节,企业能更清晰地掌握不同工况下的气体需求,为工艺优化提供数据支撑;同时,装置的远程监控功能帮助企业实现能源管理的精细化,让“省气”从被动应对变为主动规划。

安川焊接机器人节气的本质,是通过技术创新让设备更“懂”工况。当保护气的供给与焊接需求真正匹配时,企业收获的不仅是成本的降低,更是焊接质量的提升和生产效率的优化——这或许就是“省气”最深远的意义。