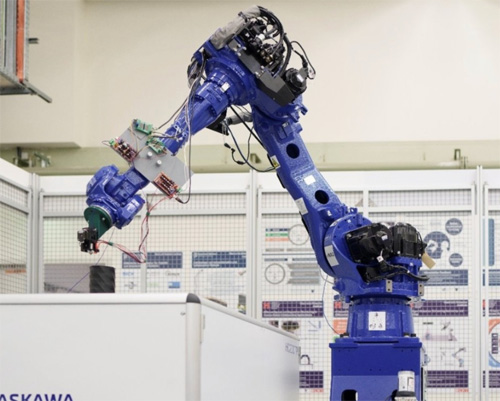

安川机器人齿轮箱作为机械臂核心传动部件,长期运行后润滑油会逐渐劣化,影响传动精度并可能引发内部磨损。定期进行检查与维护是保障设备稳定运行的重要环节。安川机器人保养中齿轮箱项目属于关键性维护内容,需结合使用强度和环境条件合理安排周期。

正常情况下建议每运行20000小时或三年进行一次润滑油更换,高负荷或连续作业场景下应适当缩短间隔。润滑不良可能导致齿轮点蚀、轴承磨损或回程间隙增大,直接影响焊接、搬运等作业的重复定位精度。部分机型在J1、J2等大负载轴位采用行星减速结构,对油品清洁度和黏度要求较高。

换油前需将机器人移至指定姿态,确保注油口与排油口处于正确方位,利于旧油彻底排出。不同轴所用润滑油型号存在差异,应参照技术手册选择原厂推荐油品,不可随意替换。排油时先拆除下部螺丝,待油液完全流出后再进行清洁或补充。有时候残留油泥较多,可能需要使用专用清洗剂循环冲洗。

注油过程应缓慢进行,避免混入空气。加注量必须控制在规定范围内,过多会造成内部压力上升,导致密封圈变形漏油;过少则无法形成有效油膜,加速磨损。完成加注后拧紧螺丝,清理外表面油渍,防止吸附灰尘。安川机器人保养过程中,操作规范直接影响后续运行状态,细节处理不可忽视。

除润滑外,还需检查齿轮箱是否存在异常温升或异响。手动转动关节时应顺畅无卡滞,若感觉阻力不均或有金属摩擦声,可能预示内部损伤。密封件老化也会导致漏油,发现渗油痕迹应及时处理。长期在粉尘或潮湿环境运行的设备,应加强防护检查,避免杂质侵入。

控制柜与示教器虽不直接关联齿轮箱,但其报警信息可辅助判断问题。如出现“负载异常”或“位置偏差过大”类提示,结合机械检查可帮助定位故障源。定期记录各轴运行参数,有助于发现早期劣化趋势。

安川机器人保养是一项系统性工作,齿轮箱维护尤其需要耐心与细致。规范操作流程,使用合格耗材,才能有效延长核心部件寿命,维持整机性能稳定。日常使用中应避免超载运行或频繁急停,减少对传动系统的冲击。建立完整的维护档案,便于后续跟踪与管理。