安川机器人减速机 HW1382521-A 是传递动力的关键部件,一旦出现故障,会导致机械臂运行卡顿、精度下降。这类故障的维修需结合其齿轮啮合特点,从异响、漏油等表象切入,做好安川机器人维修,才能恢复减速机的传动效能。

故障判断要结合运行状态。减速机运行时出现持续异响,若声音随转速升高而变大,可能是齿轮啮合间隙过大,停机后手动转动输入轴,感受齿间碰撞感,间隙超过 0.1mm 时需调整或更换齿轮。漏油多源于密封件老化,检查输出轴端的油封,唇口有裂纹或翻边时必须更换,油封安装时注意弹簧面朝内,确保贴合轴面。壳体温度异常升高,触摸壳体超过 60℃,可能是润滑不良或轴承磨损,放油检查润滑油状态,乳化或有金属碎屑时需彻底清理并更换油品。其实减速机的振动幅度也能反映问题,用振动仪测量,振幅超过 0.15mm 时,需检查齿轮的平行度,平行度偏差会加剧磨损。大概每次判断故障时,都要记录异常出现的工况,比如负载大小、运行速度等,为后续维修提供参考。

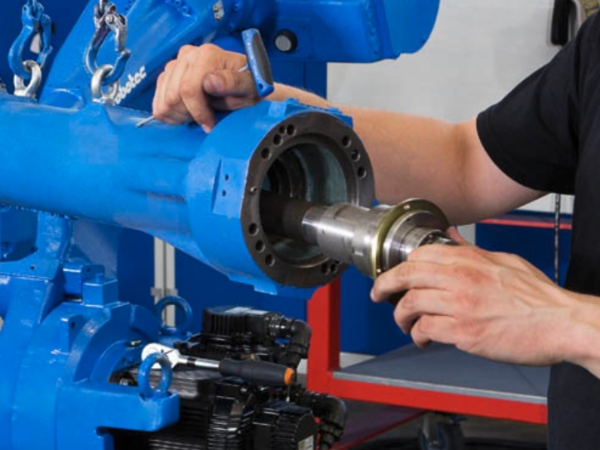

拆解过程要注重保护精密部件。拆卸减速机与电机的连接螺栓,按对角顺序松开,避免壳体变形,取下的螺栓按位置摆放,不同长度的螺栓不要混放。输入轴端的联轴器若与轴过盈配合,用专用拉马缓慢拉出,不要用锤子硬敲,防止轴头变形,拉拔时在轴端垫一块铜片保护螺纹。输出轴的轴承盖拆卸时,注意观察垫片数量和厚度,做好记录便于复原,垫片缺失会改变轴承预紧度。有时候减速机内部的齿轮组相互咬合较紧,拆解时用记号笔标记各齿轮的相对位置,避免重装时啮合错位,尤其是斜齿轮,相位错误会导致运行卡顿。

齿轮组的维修要保证啮合精度。齿轮齿面若有轻微点蚀,可用细油石打磨去除毛刺,打磨后用齿轮油冲洗,去除残留碎屑,点蚀面积超过齿面 1/5 时需更换齿轮。齿轮轴的轴颈磨损会影响轴承配合,测量轴颈尺寸,磨损超过 0.03mm 时镀铬修复,修复后用砂纸打磨至标准尺寸,确保与轴承内圈过盈配合。齿顶间隙调整需用塞尺测量,主动轮与从动轮的间隙应保持在 0.2-0.3mm 之间,间隙过小会加剧磨损,可通过增减齿轮轴轴承处的垫片实现调整。其实齿轮材料的硬度很重要,更换新齿轮时,选用表面硬度 HRC58-62 的材质,心部硬度保持在 HRC30-35,兼顾耐磨性和韧性。大概每次安装齿轮时,都要转动几圈检查啮合情况,确保无卡滞、无偏载。

轴承与密封系统的维修不能轻视。轴承滚道有麻点或保持架断裂时必须更换,新轴承安装前加热至 80℃,用铜棒轻敲到位,冷装容易导致轴颈损伤。轴承游隙需控制在 0.02-0.05mm 之间,游隙过大时增加调整垫片,过小则减少垫片,调整后转动轴承感受阻力,均匀无卡滞为宜。输出轴的油封安装前,在唇口涂抹一层润滑脂,用专用工具均匀压入,避免油封歪斜,压装到位后检查与轴的贴合度,确保无间隙。有时候壳体结合面的密封胶老化会导致漏油,清理残留胶层后,重新涂抹密封胶,胶层厚度控制在 0.2-0.3mm,均匀连续,螺栓紧固后静置 2 小时待胶固化。

装配与测试要按步骤进行。装配齿轮组时,对照之前的标记复位,确保各齿轮相位正确,拧紧轴承盖螺栓时按对角顺序分两次拧紧,避免受力不均。加注润滑油时,选用减速机专用油,油量以油位窗中线为准,过多会导致压力升高引发漏油,过少则润滑不足,加注后转动输入轴几圈,让油液充分浸润齿轮。空载测试时,连接电机运行 30 分钟,观察有无异响,测量输入输出转速比,与标准值偏差超过 2% 时需重新检查齿轮啮合。带载测试按额定负载的 70% 进行,运行 1 小时后测量壳体温度,不超过 55℃为正常,同时检查各密封处有无渗漏。或许首次带载时会有轻微振动,运行一段时间后会逐渐平稳,持续振动则需检查齿轮的平衡度。

安川机器人减速机 HW1382521-A 的维修,核心在于恢复齿轮啮合精度和密封性能。做好安川机器人维修,不仅要更换损坏部件,还要在装配时严格控制各环节的公差,维修后关注运行初期的状态,才能确保减速机长期稳定工作。