WGFACS节气装置核心在于智能感知与动态调节机制。装置内置的高精度传感器时刻监测焊接过程,捕捉焊接电流变化曲线、电压波动峰值,以及熔池温度细微起伏等关键数据。当安川焊接机器人启动双脉冲焊接任务,WGFACS节气装置即刻响应,依据内部存储的大量焊接工艺模型与智能算法,快速运算得出当前工况下保护气最佳供给方案。通过智能阀门对气体流量与配比进行精准调控,使保护气输出契合焊接需求。在焊接持续进行时,传感器不间断反馈数据,装置据此实时调整保护气输出量,避免气体过度供给或不足。

不同焊接场景下,WGFACS节气装置对安川焊接机器人节气效果差异明显,安装WGFACS节气装置后,平均保护气消耗降低30%-50%,特殊焊接场景下降低可达60%。在汽车零部件薄板双脉冲焊接中,传统供气方式为确保焊缝质量,常以较高流量供气,造成气体浪费。依据薄板焊接热输入小、熔池冷却快的特性,自动降低保护气流量。通过精准控制,在保证焊缝表面平滑、无气孔与氧化现象。而针对大型机械结构的厚板双脉冲焊接,面对长时间持续焊接、熔池深度大的情况,装置能根据焊接进程动态提升保护气流量,同时合理调配混合气体中各类气体比例。从起弧到收弧全程优化供气 。

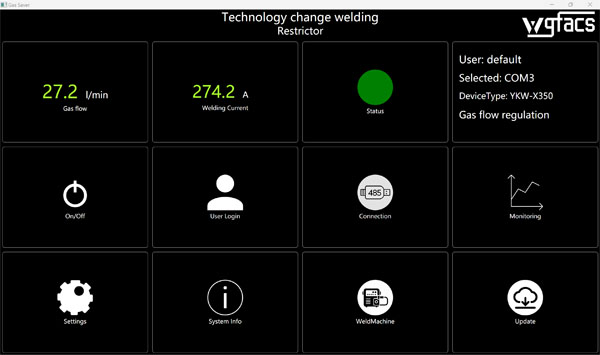

WGFACS节气装置具备全流程自动化运行能力。焊接准备阶段,操作人员输入焊接任务参数,装置便开始提前规划保护气初始流量,避免启动瞬间气体浪费。焊接过程中,无论安川焊接机器人执行直线焊接、圆弧焊接,还是复杂轨迹焊接,装置都能紧密跟随机器人动作与焊接参数变化,同步调整气体输出。焊接任务完成的瞬间,装置迅速切断保护气供应,杜绝余气流失。这种全流程自动化管控,减少人为干预误差,提升安川焊接机器人节气效率,同时保障焊接作业连贯性与稳定性。

装置搭载的智能监测预警模块,为安川焊接机器人节气工作筑牢防线。该模块实时监控气体管路压力、流量数据,一旦检测到气体泄漏,或是流量出现异常波动,立即触发警报。同时自动关闭阀门、切断气源,防止气体大量损失与安全事故发生。装置还具备故障记录功能,将异常发生时间、具体数据变化情况完整留存,为维修人员提供清晰诊断线索,便于快速定位故障、修复设备,确保节气工作持续稳定开展。

实际应用中,WGFACS节气装置与安川焊接机器人的适配性也经过优化。装置接口设计符合工业标准,可快速接入机器人控制系统,无需对机器人原有架构进行大规模改造。在软件层面,其控制程序能与机器人焊接程序协同运行,通过数据交互实现精准配合。日常维护方面,装置结构紧凑,关键部件采用模块化设计,当出现故障时,维修人员可快速拆卸、更换故障模块,缩短停机时间,降低对生产进度的影响。

WGFACS节气装置从多维度为安川焊接机器人双脉冲焊接提供节气支持。凭借智能监测、精准调控、全流程自动化与可靠预警等功能,在降低企业气体采购成本的同时,提升焊接作业品质与生产效率,成为焊接生产环节优化升级的重要助力。